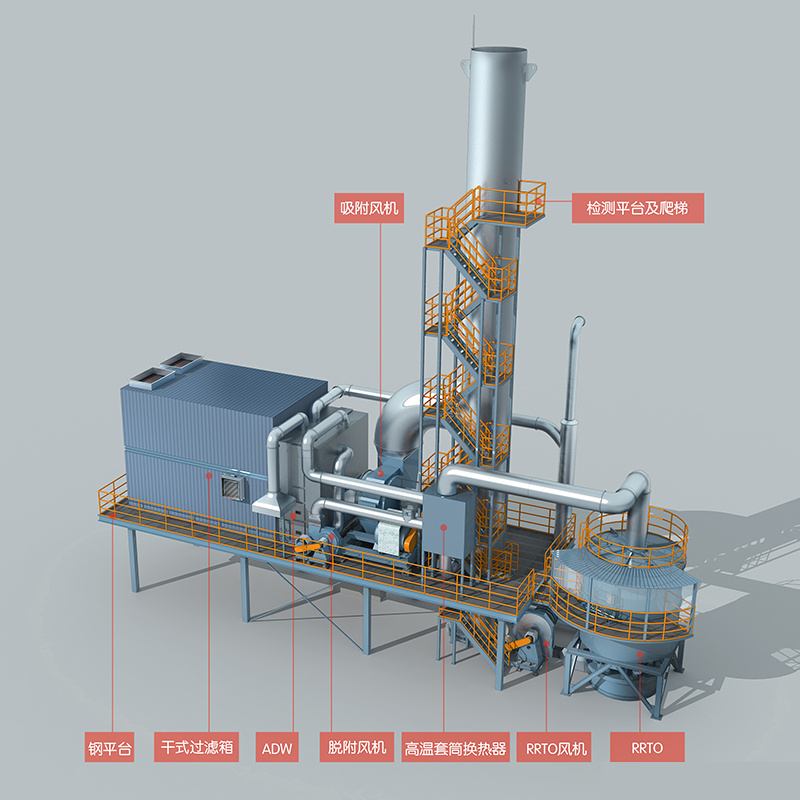

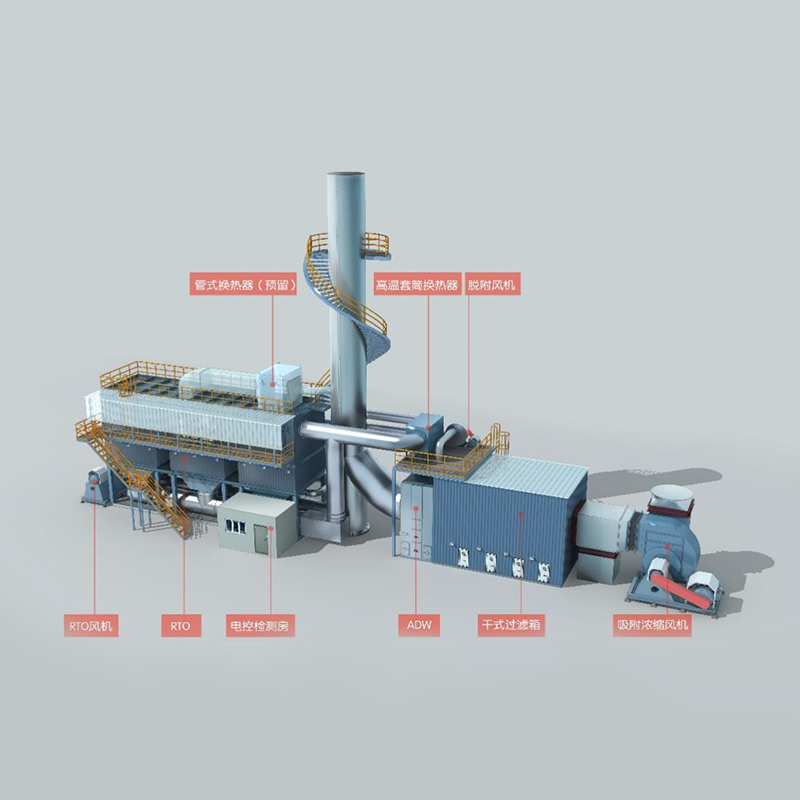

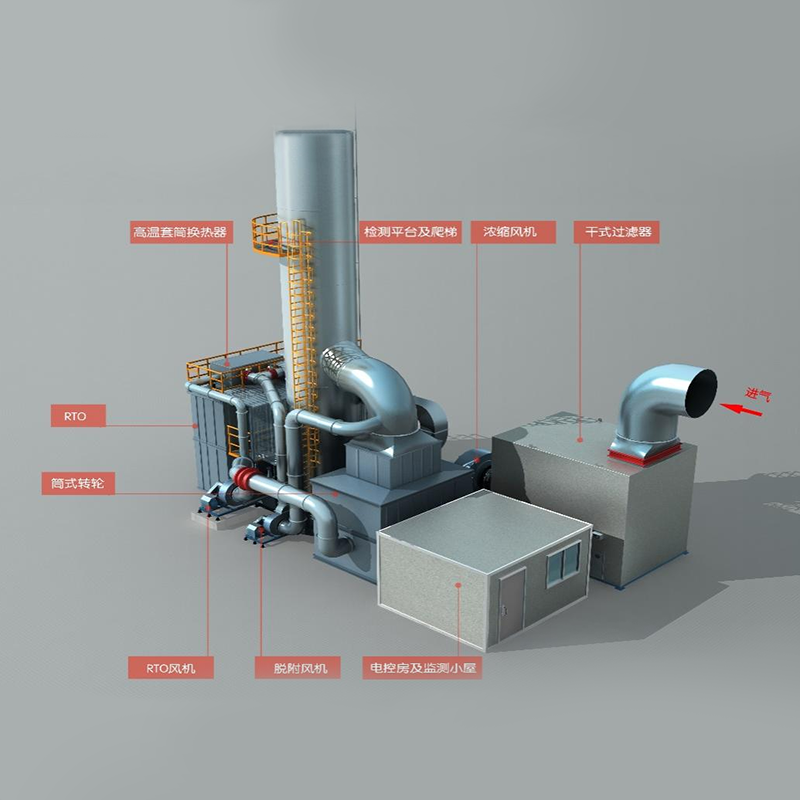

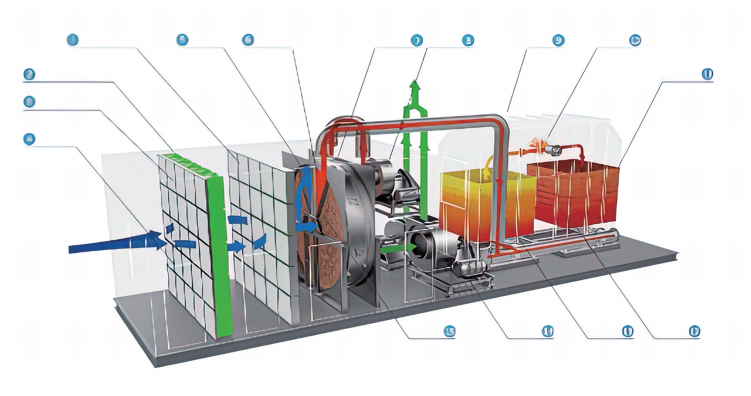

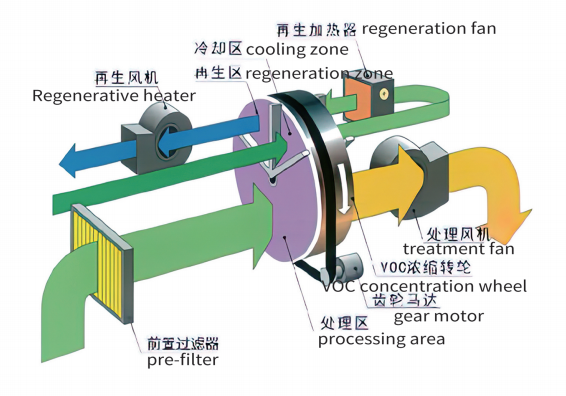

Principiul de funcționare

Aerul tratat care conține COV-uri trece printr-un pre-filtru și este trimis în zona de tratament a rotorului concentratorului. În zona de procesare, COV -urile sunt adsorbite și îndepărtate de adsorbant, iar aerul purificat este descărcat din zona de procesare a roții de concentrare. COV -urile adsorbite pe roata de concentrație sunt desorbite și concentrate (de 5 ~ 30 de ori) în zona de regenerare prin tratamentul cu aer cald. După ce COV-urile extrem de concentrate sunt desorbite, acestea sunt preîncălzite în camera de depozitare a căldurii RTO, iar COV-urile cu temperaturi ridicate sunt trimise în camera de ardere pentru combustie completă, oxidare și descompunere în CO2 și apă. Gazele cu temperaturi ridicate generate de fluxul de oxidare prin corpuri de depozitare a căldurii ceramice special concepute, ceea ce determină încălzirea și „depozitarea căldurii” a corpurilor ceramice, care este utilizată pentru preîncălzirea gazelor reziduale organice ulterioare care intră în sistem, economisind astfel consumul de combustibil pentru încălzirea gazelor reziduale. Corpul de depozitare a căldurii ceramice trebuie să fie împărțit în două sau mai multe zone sau camere, fiecare cameră de depozitare a căldurii care se confruntă cu un ciclu continuu de depozitare a căldurii de depozitare a căldurii și care funcționează continuu.

Caracteristicile și specificațiile echipamentelor de concentrare a COV

Eficiență ridicată de purificare: Eficiența de adsorbție a roții poate ajunge până la 98,5% (excluzând componentele speciale).

Eficiență ridicată a desorbției: compuși organici cu puncte de fierbere sub 220 ° C pot fi aproape complet desorbiți.

Amprenta mică: în comparație cu echipamentele similare pe bază de adsorbție, amprenta roții de concentrare este relativ mică.

Pericol scăzut de incendiu: în comparație cu adsorbția de carbon activată, roata zeolitului nu este neflamabilă și nu există niciun risc de aprindere în timpul procesului de desorbție.

Adsorbție rapidă și desorbție: are proprietăți precum timpul de adsorbție scurtă, saturație ușoară, eficiență ridicată de desorbție și ciclu scurt.

Condițiile de selecție și caracteristicile RTO

| Consum redus de energie | Concentrația de gaze de intrare la 1500 ~ 2000mg/m3 menține practic auto-aragaz, fără reînnoire a combustibilului |

| Eficiența ridicată a recuperării căldurii reziduale | Adoptarea de noi tehnologii de materiale (depozitare termică), eficiența de recuperare a căldurii este de 95% |

| Eficiență ridicată de purificare | Eficiența poate ajunge până la 98% sau mai mult atunci când se utilizează o supapă de ridicare obișnuită și până la 99,3% 6 sau mai mult atunci când se utilizează supapă închisă cu structură excentrică dublă |

| Ușor de operat | Adoptați controlul electric tradițional sau controlul controlerului industrial, o cheie pentru a începe și a opri după ajustarea parametrilor, realizați o supraveghere nesupravegheată |

| Forma structurii | Pat fix de tip turn | Rotund multi-pat | ||

| Trei structuri turn | Structura cu cinci turnuri | Structura rotativă | Structura cu mai multe valve | |

| Capacitate maximă de manipulare a aerului | ≤65000m³/h | ≤100000m³/h | ≤100000m³/h | ≤100000m³/h |

| Spațiu de podea | Mare | Mai mare | General | General |

| Eficiența purificării | ≥90-98% | |||

| Forma structurii supapei | Supapă de poppet/supapă de fluture închisă | Supapă de poppet/supapă de fluture închisă | Supapă rotativă | Valva fluture etanșă |

| Formular de acționare a supapei | Pneumatic | Pneumatic | Servo Motor Drive | Pneumatic |

| Metoda de încălzire | Gaz natural / lichid de deșeuri de solvent organic | |||

| Modul de aer Blowback | Presiune pozitivă invers Blowing/Absorbția inversă a presiunii negative | |||

| Modul de intrare a aerului de sistem | În general, alimentarea cu aer pozitiv complet (adică presiunea pozitivă în zona de reacție) | |||

| Proiectare de siguranță | În general, alegeți supapa de relief de presiune/ temperatură și ușă de relief de explozie pop-up, RTO Total Inlet Set Set Standard Flame Aressor | |||

1. Când site -ul proiectului este amplasat în zone extrem de reci (<10’C), ar trebui să se ia în considerare posibilitatea condensării aerului comprimate de renume pentru înghețarea conductelor de gaz sau a cilindrilor. În astfel de cazuri, unitatea pneumatică poate fi înlocuită cu unitate electrică.

2. Se folosește lichidul de deșeuri de solvent foreanic, este necesar să se furnizeze compoziția și valoarea calorică pentru selectarea echipamentelor de ardere. Încălzirea electrică poate fi utilizată atunci când volumul de aer este mai mic sau egal cu 5000 nm³/h.

Criterii de selecție

1. Dacă gazul de evacuare conține componente corozive, cum ar fi sulf și clor, acest lucru trebuie comunicat în timpul procesului de selecție. Materialele rezistente la coroziune, cum ar fi Sus2205 sau mai mare, trebuie să fie utilizate pentru procesarea și fabricarea pentru a asigura o tratare corectă a unui astfel de gaz în procesul din aval.

2. Concentrația mixtă a gazelor de evacuare care intră în echipamentul de incinerare a temperaturii ridicate a căldurii ar trebui să se situeze în 1/4 din intervalul de limită explozivă inferioară (LEL).

3. Temperatura maximă de funcționare pentru echipamentul de incinerare la temperatură ridicată de depozitare a căldurii este mai mică de 960 ℃. Materialele cu energie mare și gazele cu concentrare ridicată trebuie tratate cu diluare. Dacă există cerințe speciale, ar trebui să fie clar declarate pentru a face cerințe specifice în timpul proiectării izolației.

4. Gazul care intră în echipamentele de incinerare la temperatură ridicată de depozitare a căldurii nu trebuie să conțină particule de praf sau ceață de ulei care poate provoca blocaje sau focuri, pentru a preveni intermiterea și blocajul ceramicii de depozitare termică.

5. Unele regiuni au cerințe specifice de emisie de oxid de azot pentru echipamente de incinerare la temperaturi ridicate, care trebuie comunicate cumpărătorului în timpul procesului de achiziție. Sistemele de combustie cu low-amonie ar trebui să fie utilizate pentru echipamentul de combustie, iar dacă gazul de evacuare conține o concentrație mare de azot, chiar și un sistem de ardere cu un nivel scăzut de nitrogen poate să nu îndeplinească standardele de emisie și va necesita un tratament suplimentar de denitrificare.